Ton, Lehm und Automation bei Braas

Die Brennöfen der Braas GmbH in Obergräfenhain laufen rund um die Uhr, 365 Tage im Jahr. Doch auch wenn Tondachziegel ein sehr traditionelles Produkt sind - die Anlagen sind vollautomatisiert. Durch den Einsatz der Version Control Software von AUVESY-MDT haben die Instandhalter immer die aktuellsten Anlagendaten zur Hand.

Jeden ersten Sonntag im Monat ist Backup-Tag, zumindest im Tondachziegelwerk von Braas in Obergräfenhain. Dann werden die Datensätze aller wichtigen Steuerungen und Antriebe der Produktionslinie gesichert und auf einem zentralen Server zugriffssicher abgelegt. 58 Backups werden regelmäßig mit der Software von AUVESY-MDT durchgeführt. Insgesamt sind inzwischen 530 Komponenten in der Software angelegt, darunter SPS, Antriebseinheiten, Sensoren und Sicherheitselemente.

Und wofür der Aufwand? Auf sechs Linien werden Tondachziegel produziert. 170 Beschäftigte hat der Standort aktuell und deren Arbeit summiert sich pro Jahr auf weit über 77 Mio. Pressdachziegel, Biberziegel und Zubehör (2011). Die Produktion läuft kontinuierlich an 7 Tagen - das Schichtsystem ist variabel nach Produktionslinie und Auslastung ausgelegt. Obergräfenhain, zwischen Leipzig und Chemnitz gelegen, ist eines von 14 bundesweiten Werken der Unternehmensgruppe BMI, deren Portfolio Flach- und Steildachprodukte bis hin zu Dachsystemteilen umfasst. In Deutschland gehören vier Marken unter das Dach der Gruppe, die zu den führenden Herstellern in Europa zählt. Deutschland und die Schweiz bilden die Region Central Europe der BMI Group mit rund 1.700 Mitarbeiterinnen und Mitarbeitern.

Dachziegelproduktion voll automatisiert

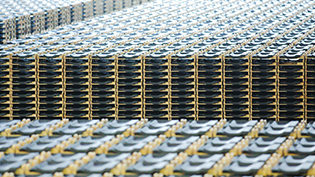

Rohstoffe, in der Hauptsache Lehm und Ton, kommen aus der näheren Umgebung. Das angelieferte Material wird zerkleinert und in einem riesigen Becken „gesumpft“, um eine gleichmäßig feuchte Masse zu erhalten. Mit einem Kettenbagger wird nach mehreren Tagen das verarbeitungsfertige Material aus dem Becken geholt und in ein Silo gefördert. Schon ab dem ersten Kastenbeschicker geht im Produktionsprozess alles vollautomatisch.

Das Material wird in einer Strangpresse vorgeformt, dann geschnitten, gepresst und über mehrere Stunden gleichmäßig bei Temperaturen bis 100°C getrocknet. Dafür wird die Abwärme des Brennofens genutzt. Nach dem Trocknen wird gefärbt; dann werden die Ziegel in der Setzanlage auf einen Ofenwagen gesetzt und in den Brennofen gefahren. Über mehrere Stunden werden die Ziegel aufgeheizt und bei zirka 1000°C gebrannt. Nach dem Brennvorgang erfolgt eine Qualitätskontrolle - anschließend wird verpackt. Es ist leicht nachvollziehbar, dass der gesamte Prozess vollautomatisiert ist. Da sehr große Stückzahlen von einer Sorte Dachziegel produziert werden, kommen Formatwechsel bei den Flächenziegel vergleichsweise selten vor und beziehen sich hauptsächlich auf die Beschichtung bzw. den Farbwechsel.

24/7 unterbrechungsfreie Produktion

Im Prinzip laufen die Leitungen rund um die Uhr, sieben Tage die Woche. Janko Köhler arbeitet zusammen mit seinem Kollegen Roland Richter als Techniker in der Instandhaltung. Die beiden sind auch die Administratoren für die Software AUVESY-MDT. Beide haben vor Jahren den Einsatz der Versionierungs-Software initiiert und betreuen sie bis heute. Betriebsferien gibt es nicht. Köhler erklärt: „Der Ofen darf nicht ausgehen. Wir haben alle ein Ziel: die Produktion muss laufen. Wenn eine Störung aufläuft, müssen wir sofort reagieren und einen Stillstand vermeiden.“ Unter besonderer „Beobachtung“ stehen dabei die Steuerung der Tunnelöfen als entscheidende Prozesseinheiten.

Der nötigen zeitlichen Puffer für geplante Wartungsarbeiten ergibt sich durch den Produktionsablauf, denn dieser benötigt weniger Zeit als der Durchlauf im Ofen selbst. Läuft die Produktion nicht optimal, muss eine Wartung auch einmal ausfallen oder verschoben werden, denn einfach mal anhalten kann man den Ofen nicht. Der kontinuierliche Produktionsprozess lässt wenig Spielraum, um eine ausgefallene Komponente zu ersetzen oder nach dem Tausch einer elektrischen Komponente oder einer Steuerung den erwünschten Betriebszustand wiederherzustellen.

Leidvoll erinnert sich der SPS-Techniker an zeitaufwendiges Suchen nach funktionierenden Datenträgern mit dem jeweils neuesten Softwarestand einer zu ersetzenden Komponente. Schichtbetrieb, Zeitmangel und das unterschiedliche Verständnis der Mitarbeiter, wie Daten am sinnvollsten abgelegt werden sollten, waren die Hauptursachen für nicht auffindbare oder veraltete Datensätze. Diese Zeiten sind jedoch glücklicherweise passé.

Ohne die Software von AUVESY-MDT geht nichts. Sie ist die zentrale Anlaufstelle für alle Instandhalter, um Programmänderungen vorzunehmen. Sie ist sozusagen die Mutter aller Software.

Automatisierte Datensicherung

Die Software wird nicht mehr nur zur Versionsverwaltung und Dokumentation eingesetzt, sondern es werden auch regelmäßig automatische Backups erstellt - eine weitere Effizienzsteigerung. Die Voraussetzung dafür wurde mit einem zentralen Server geschaffen, auf den jetzt auch alle weiteren Standorte zugreifen können. Köhler: „Im Prinzip organisiert sich jeder Standort selbst. Dennoch wird die Software von AUVESY-MDT inzwischen von vielen Werken genutzt. Die Intensität bestimmt jeder selbst.“

In dem Maße wie die Prozesse stärker dokumentiert werden mussten, stieg die Notwendigkeit, Einstellungen zu sichern und wieder schnell zur Verfügung stellen zu können. Köhler: „Früher mussten wir das alles von Hand machen.“ Hinzu kamen die enormen Laufwege, denn die Produktionslinien sind hunderte von Metern lang. Als wäre das nicht schon Grund genug, in die Versionierungssoftware zu investieren, ist die Sicherheit, den jeweils aktuellen Softwarestand dokumentiert zu haben, ein enormer Gewinn. Die Datenverwaltung und -sicherung ohne die Software von AUVESY-MDT würde am Standort Obergräfenhain mindestens ein bis zwei Personen mehr erfordern.

Kinderleichte Bedienung

Insgesamt arbeiten 28 Mitarbeiter mit der Software und sind berechtigt, Komponenten an den Anlagen ein- und auszuchecken. „Zu Beginn haben wir noch den EasyClient genutzt.“ Der EasyClient erleichtert den Einstieg, indem die Konfiguration auf die wichtigsten Funktionalitäten beschränkt ist. Doch die Mitarbeiter hätten sich in kürzester Zeit eingearbeitet und würden nun nur noch den vollumfänglichen UserClient nutzen.

Anfangs, so Köhler, habe er noch Schulungsunterlagen für neue Mitarbeiter ausgedruckt. „Aber die Software ist so einfach und selbsterklärend, dass das gar nicht notwendig ist.“ Gerade habe er einen neuen Kollegen eingewiesen und ihm binnen einer Stunde die wichtigsten Schritte erläutert: „Alle erforderlichen Eingaben fragt das System ab. Von daher ist das kinderleicht.“

Im Unternehmen sieht man es keineswegs kritisch, dass lückenlos dokumentiert wird, wer welche Änderungen vorgenommen hat. Im Gegenteil, wie Janko Köhler sagt: „Bei uns wird das eher zur Motivation genutzt. Wenn jemand tatsächlich einen Fehler gemacht hat, dann gibt es ja offenbar Schulungsbedarf.“ Mit der Software von AUVESY-MDT würden Fehler schneller und einfacher entdeckt. „Es gibt keine Reklamationen. Wir machen die Mitarbeiter fitter für den Job.“

Durch die Implementierung der Software musste die Struktur der Datenablage nicht verändert werden. „Die Integration hat reibungslos geklappt und wir ersparen uns einfach viel Zeit durch den Wegfall manueller Kopiervorgänge und Synchronisationsfehler.“ Viel mehr Sicherheit entstehe vor allem durch die nachvollziehbare Dokumentation und die (einstellbare) Archivierung der Datensätze. Wurde früher so manches Projekt „zerschossen“ und gingen Datensätze bei der Synchronisation „verloren“, ist diese mühsame Hürde dank der Software längst genommen: „Wenn wir das nicht hätten, könnten wir zumachen“, sagt Köhler. „Die Software ist für uns inzwischen unverzichtbar.“

Kontaktieren Sie uns

Sie möchten mehr über automatische Backups, Versionierung und Dokumentation in der automatisierten Produktion erfahren?

Kontaktieren Sie uns